ユーザー情報

業界:電機メーカー

取組み内容

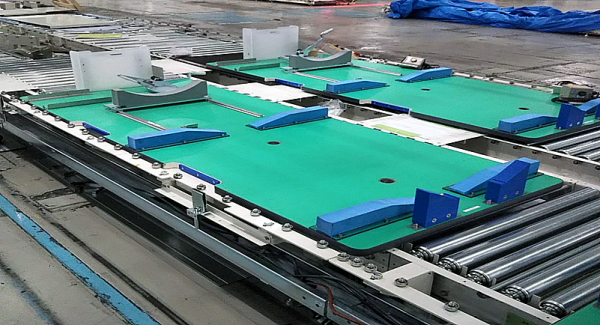

連結台車生産方式からコンベア生産方式へ切り替えることにより、生産性と面積生産性を改善する。

課題

連結台車生産方式では、生産アウトプットが人依存になるため、人のバラつきにより、生産計画の日々完結が困難である。

市場要求に即時対応出来る生産体制を確立するため、強制コンベア方式を採用し、アウトプットの安定化を図る必要があった。

コンベア化に必須である、大型商品の製品パレットを導入した実績が乏しく、他商品で実績のある第一合成に依頼し、設計製造を委託。

解決事例

コンベア生産方式に変更した事で、増産基調の市場要求に応える事ができ、面積生産性も10%改善。

パレットの機種自動切換え、製品の自動積込・自動搬送など、工数削減も実現。

第一合成の経験値から破損によるライン停止がおこらないよう、反りを防ぐベースの厚み設定や削れ防止の仕様で設計。

また、部品消耗時や破損時にお客様で修理可能で、修繕によるタイムロスをカバーできるように設計した。

お客様からの声

台車生産からライン生産化するにあたって、台車や治具の図面(電子化されていない)もないところから耐久性、可動性を考慮して設計をしていただいた。

何が正解か分からずパレットの知見もない中での大型パレット化は社内でもひとつの基準ができた。

大袈裟ですけど一緒に作り上げたと思っている。

また、アフターサービス(修理)も手厚かった。